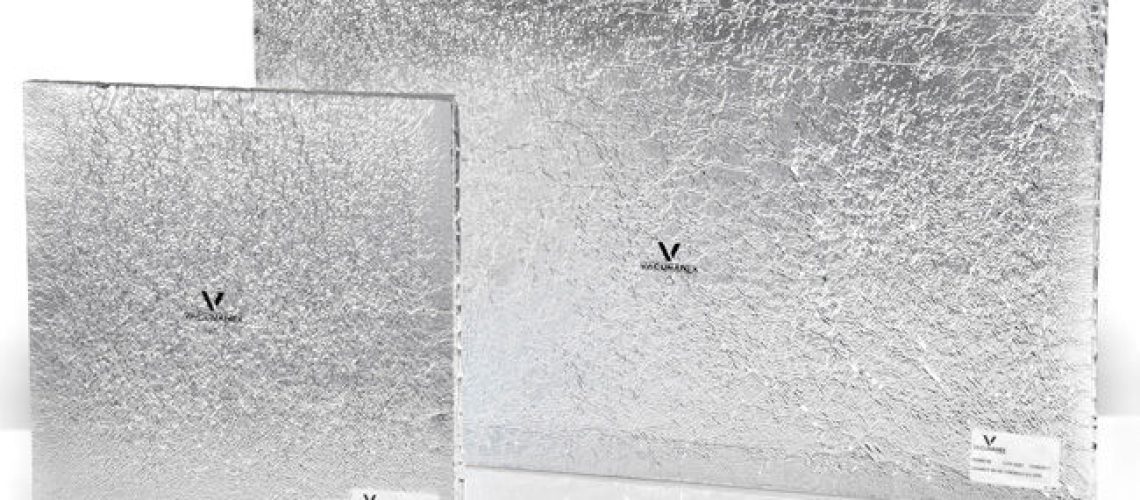

Il mercato dei materiali isolanti offre una vasta scelta. Poiché nella costruzione di un singolo edificio diversi sono i materiali a cui si ricorre, la scelta di uno specifico materiale è condizionata da differenti fattori, come l’uso a cui l’edificio stesso è destinato, quindi il tipo di costruzione che si intende realizzare, non ultime le preferenze del progettista e del committente. L’innovazione tecnologica svolge un ruolo determinante nello sviluppo dei materiali, soprattutto perché si possono ottenere valori di conduttività termica estremamente prestanti con ridottissimi spessori. Tra questi materiali ci sono i Vip – Vacuum Insulation Panels (pannelli isolanti sotto vuoto): le capacità termoisolanti di un materiale possono essere incrementate in modo sensibile sostituendo l’aria ferma racchiusa fra i pori e creando un sottovuoto. Anche se poco diffusi per i costi elevati, sono i materiali più performanti sulla scena attuale. In effetti, grazie al sottovuoto che si crea, questi pannelli possono raggiungere valori di conduttività termica molto bassi, addirittura circa 7≈10 volte migliori rispetto ad un normale materiale termoisolante (Conduttività termica λ: 0,0045 ≈ 0,0080 W/mK). Le proprietà termiche di tali pannelli isolanti sottovuoto derivano dall’impiego di gas rarefatti: un involucro ermetico in alluminio racchiude e sigilla una schiuma di acido silicico, priva di aria. Vip è sviluppato per fornire un migliore isolamento ad alta resistenza termica che possa essere utilizzato in uno spazio limitato. È comunemente utilizzato in elettrodomestici, edifici, macchine per il trasporto e distributori automatici per aumentarne le capacità e il valore d’isolamento. I moduli dei pannelli sottovuoto sono generalmente composti da un nucleo con importanti caratteristiche di porosità, per esempio vetroresina trattata termicamente e successivamente pressata, gommapiuma, polistirolo, poliuretano o polveri siliciche pressate. I pori alla fine della lavorazione devono essere inferiori ai 100 nanometri. Per le applicazioni edilizie i pannelli sono stati ulteriormente perfezionati ed adattati alla particolare esigenza dell’ambito di impiego. La soluzione più adatta è risultata quella di impiegare come nucleo il biossido di silicio pirogeno, ottenuto pressando e riscaldando idrogeno e tetracloruro di silicio.

La reazione chimica che ne deriva permette di ottenere una miscela omogenea. Tale miscela unitamente all’aspirazione dell’aria interna del pannello consente di abbattere moltissimo la conducibilità termica del pannello rispetto a quella dei normali materiali usati come isolanti in edilizia. Per garantire al modulo una certa resistenza agli urti è stato necessario racchiudere il nucleo in un involucro in acciaio che permette la tenuta sottovuoto del pacchetto e consente di poterlo maneggiare ed installare a parete permettendo che la stessa non venga intaccata. I pannelli ottenuti per le applicazioni edili hanno livelli di conducibilità termica estremamente ridotta e compresa fra 0,002 e 0,008 W/Mk. Tutto ciò permette di combinare elevate prestazioni termiche a uno spessore dell’involucro estremamente ridotto: ciò risulta estremamente importante soprattutto in quei casi di retrofit esegetico in cui si deve mantenere uno spessore prestabilito, migliorando al tempo stesso l’efficienza energetica dell’involucro. Ci sono però degli inconvenienti legati a questi pannelli. Il problema principale è quello della durabilità del prodotto, forse non ancora testato a sufficienza. L’installazione dei pannelli richiede maestranze molto qualificate, perché è necessario operare facendo si che i pannelli non si danneggino. Eventuali tagli dell’involucro determinano la perdita della condizione di sottovuoto e quindi la perdita delle caratteristiche di efficienza. Ciò è consigliabile anche perché la condizione di sottovuoto determina l’impossibilità di tagliare i pannelli in cantiere. In fase di progettazione, gli elaborati esecutivi devono poter fornire dettagliatamente l’esatta dimensione e quantità di pannellatura, che andrà fornita in moduli con precise caratteristiche dimensionali pronte all’installazione. Altro problema sono i costi, sicuramente elevati.

Arch. Maria Giulia Petrai